Optimisation de la production industrielle grâce au Machine Learning

I/ Introduction

Que vous soyez une TPE, une PME, une ETI ou une multinationale, l’efficacité et la précision sont les maîtres-mots. Notre cliente, une ETI française et acteur majeur dans la fabrication de micro connecteurs et d’antennes RFID, en est pleinement consciente. Face aux défis croissants de la production de masse, elle s’est engagée dans une démarche d’optimisation ambitieuse, marquée par un audit approfondi de ses processus de production.

Réalisé par Sense4data, cet audit avait pour mission d’évaluer l’état de la gestion des données au sein de l’entreprise, en se concentrant particulièrement sur l’analyse des taux d’erreur dans la production, l’efficacité des machines et la performance des employés. Un aspect particulièrement innovant de cet audit a été l’examen du potentiel d’utilisation du machine learning pour identifier des facteurs contribuant aux erreurs et pour recommander des actions correctives.

L’objectif ? Transformer des défis en opportunités grâce à une utilisation stratégique des données et des technologies avancées.

II/ Contexte : évaluation de la fiabilité des données

Notre cliente possède un nom qui résonne dans le domaine de la production manufacturière, se spécialise dans la création de composants critiques tels que les micro-connecteurs et les antennes RFID, des éléments essentiels parmi une myriade d’applications industrielles et commerciales. Ces produits, bien que petits en taille, sont d’une complexité et d’une précision extrêmes, nécessitant un processus de fabrication hautement maîtrisé et une qualité irréprochable.

Dans le contexte actuel où la technologie évolue plus vite que les processus, cette ETI se retrouve confrontée à des défis majeurs. L’un des plus significatifs est la gestion et l’exploitation efficaces des données issues de sa chaîne de production. La précision des données collectées à chaque étape du processus de fabrication, depuis les premières phases de production jusqu’à l’inspection finale, est cruciale. Celles-ci doivent être d’une fiabilité et d’une intégrité absolues pour garantir la qualité des produits finis et optimiser les opérations.

L’audit mené par Sense4data s’inscrit dans cette perspective. Il vise à analyser en profondeur les données recueillies, afin de détecter les causes des erreurs observées sur les produits finis, de déceler les schémas associés aux défauts potentiellement liés aux machines utilisées en amont dans le processus de production. Cette démarche est plus qu’une simple évaluation ; elle représente une étape cruciale dans l’adaptation continue face aux exigences d’un secteur en constante mutation.

Cette évaluation rigoureuse intervient dans un contexte où la précision des données est devenue une pièce maîtresse de l’efficacité industrielle. En effet, dans une industrie où la moindre imperfection peut avoir des conséquences considérables, l’exactitude des informations recueillies et leur analyse pertinente sont désormais des leviers fondamentaux pour l’excellence opérationnelle et la satisfaction client.

L’impératif est clair : transformer le défi de la gestion des données en une opportunité stratégique pour l’entreprise.

III/ Problématiques : identifier et surmonter les obstacles dans le processus de production

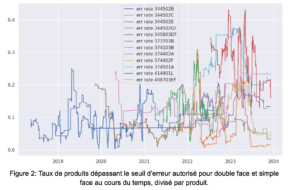

L’audit réalisé par Sense4data a mis en lumière plusieurs problématiques majeures au cœur du processus de production. Premièrement, l’analyse a révélé des taux d’erreur significatifs et variables dans la production de certains produits. Cette variabilité, reflétant une inconsistence dans la qualité, pose un défi majeur à la standardisation et à l’assurance qualité, éléments clés de la satisfaction clientèle et de la pérennité de l’entreprise.

Deuxièmement, l’audit a identifié des problèmes spécifiques liés à certaines machines, avec des taux d’erreur alarmants. Ces machines, essentielles dans le processus de production, semblent être des points critiques où des dysfonctionnements peuvent entraîner des retards de production, une augmentation des coûts et, en fin de compte, une baisse de la rentabilité.

En outre, l’audit a souligné des lacunes dans la gestion des données. Les données recueillies à travers le processus de fabrication sont souvent fragmentaires et parfois de qualité insuffisante pour une analyse robuste. Cette faiblesse dans la collecte et l’intégration des données limite la capacité de l’entreprise à effectuer des analyses précises, indispensables à l’identification des causes racines des erreurs de production et à la mise en œuvre de mesures correctives efficaces.

Ces problématiques, loin d’être isolées, sont interdépendantes et contribuent à un environnement de production où l’incertitude et l’inefficacité peuvent prévaloir. Face à ces enjeux, l’urgence pour notre cliente est de mettre en place des stratégies et des solutions innovantes, notamment dans l’exploitation du machine learning, pour transformer ces défis en leviers de croissance et d’amélioration continue.

IV/ Décryptage de la situation

Grâce à son expertise en data science, l’examen minutieux des données effectué par Sense4data a révélé des insights cruciaux pour la cliente. Une des constatations majeures concerne les variations significatives des taux d’erreur selon les produits. Certains produits affichaient des taux d’erreur élevés et inconstants, soulignant la nécessité d’une analyse plus fine pour déterminer les causes spécifiques et les facteurs contributifs. Cette hétérogénéité dans la qualité des produits soulève des questions sur les méthodes de production et les standards de qualité appliqués.

Par ailleurs, l’audit a mis en évidence une corrélation entre les taux d’erreur et des machines spécifiques. Des anomalies ont été relevées dans le fonctionnement de certaines machines, indiquant des dysfonctionnements potentiels ou des besoins de maintenance non adressés. Ces découvertes sont d’autant plus importantes qu’elles offrent des pistes pour des interventions ciblées, pouvant réduire significativement les erreurs de production.

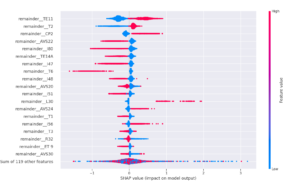

L’analyse des données a également permis de déceler des tendances et des modèles dans les erreurs de production. Des facteurs tels que le mois de l’année, les équipes en poste, et même les opérateurs individuels, ont montré une influence sur les taux d’erreur. Ces informations fournissent une base solide pour des ajustements opérationnels et des formations ciblées, dans le but d’optimiser les performances et la qualité.

Enfin, la qualité des données elles-mêmes a été scrutée. L’audit a révélé des lacunes dans la complétude, la cohérence et l’intégrité des données recueillies. Cette prise de conscience souligne l’importance de la mise en place d’un système de collecte et d’analyse de données plus robuste et fiable, essentiel pour toute initiative d’amélioration continue.

Cette analyse approfondie fournit une compréhension plus nuancée et détaillée des défis de cette ETI, ouvrant la voie à des solutions stratégiques et basées sur des données pour améliorer la qualité et l’efficacité de la production.

V/ L’utilisation du machine learning dans les processus de production permet d’optimiser toute l’entreprise.

L’audit réalisé par Sense4data a ouvert des perspectives novatrices notamment grâce à l’intégration du machine learning dans leur chaîne de production. L’une des applications les plus prometteuses de cette technologie est la détection en temps réel de taux d’erreur élevés sur les produits et les machines. Un tel système permettrait d’identifier rapidement les anomalies, facilitant des interventions immédiates et ciblées pour corriger les défauts, réduisant ainsi le gaspillage et améliorant l’efficacité globale.

En outre, le machine learning offre la possibilité d’une maintenance prédictive des machines. En analysant les données de fonctionnement des machines, telles que la température et le pH, des modèles prédictifs pourraient anticiper les besoins de maintenance avant que des défaillances ne surviennent. Cette approche proactive minimiserait les temps d’arrêt imprévus, un facteur crucial pour maintenir une production fluide et rentable.

Un autre domaine d’application prometteur est l’attribution d’un score de probabilité de réussite aux bobines à différentes étapes de la production. En évaluant le risque d’erreurs avant l’étape finale d’inspection, il serait possible de prendre des décisions éclairées sur la poursuite ou l’arrêt de la production de bobines spécifiques, optimisant ainsi l’utilisation des ressources et réduisant les coûts de non-qualité.

Ces avancées, rendues possibles par le machine learning, représentent une transformation radicale de la chaîne de production. En s’appuyant sur des analyses de données approfondies et en temps réel, notre cliente pourrait non seulement améliorer la qualité de ses produits, mais aussi franchir un nouveau palier en termes d’efficacité opérationnelle et de compétitivité sur le marché. Le machine learning n’est pas seulement un outil technologique ; il s’agit d’un véritable levier stratégique pour l’avenir de l’industrie.

VI / Risques et impacts potentiels de données mal gérées

Les conclusions de l’audit de Sense4data chez cette ETI des semi connecteurs mettent en évidence plusieurs risques significatifs qui, s’ils ne sont pas adressés, pourraient avoir des répercussions profondes sur l’entreprise. Le premier de ces risques concerne les taux d’erreur fluctuants sur certains produits. Cette variabilité, si elle n’est pas maîtrisée, peut conduire à une qualité de produit incohérente, affectant directement la satisfaction du client et nuisant potentiellement à la réputation de l’entreprise sur le marché. De tels problèmes de qualité peuvent également entraîner des coûts élevés liés aux retours de produits et aux garanties.

Les machines avec des taux d’erreur élevés représentent un autre risque important. Ces dysfonctionnements récurrents pourraient signifier des pertes de production importantes, augmentant les coûts opérationnels et diminuant l’efficacité globale. De plus, l’usure prématurée des équipements due à une maintenance insuffisante ou inadaptée pourrait entraîner des coûts supplémentaires de remplacement et de réparation.

Les lacunes dans la gestion des données constituent également un risque majeur. Sans données fiables et complètes, la capacité d’une entreprise à effectuer des analyses précises et à prendre des décisions éclairées est sérieusement compromise. Cette situation limite non seulement la capacité de l’entreprise à identifier et à résoudre les problèmes de manière proactive, mais elle entrave également son potentiel d’innovation et d’amélioration continue.

Enfin, l’incapacité à intégrer efficacement le machine learning dans les opérations peut constituer un risque stratégique. Dans un secteur où l’innovation technologique est un facteur clé de succès, ne pas adopter ces outils avancés pourrait laisser n’importe quelle entreprise à la traîne par rapport à ses concurrents, impactant sa position sur le marché et ses perspectives de croissance à long terme. La mise en œuvre de mesures correctives et stratégiques est impérative pour transformer ces défis en opportunités de croissance et d’amélioration.

VII/ Recommandations et Conclusion : tracer la voie de l’excellence industrielle

À l’issue de cet audit approfondi, plusieurs recommandations clés émergent. Premièrement, il est crucial d’améliorer la gestion des données. Cela implique une refonte des systèmes de collecte pour assurer l’intégrité, la complétude et la précision des données. La qualité des données est le socle sur lequel repose toute analyse pertinente, et par extension, la prise de décision éclairée.

Ensuite, une attention particulière doit être portée aux machines présentant des taux d’erreur élevés. Il est recommandé d’effectuer des diagnostics approfondis pour identifier les causes sous-jacentes des dysfonctionnements et de mettre en place des plans de maintenance proactive. Cela réduira non seulement les temps d’arrêt, mais améliorera également l’efficacité et la durée de vie des équipements.

L’exploitation du machine learning pour la détection précoce des erreurs et la maintenance prédictive doit être priorisée. Le développement de modèles prédictifs pour anticiper les problèmes de production et de maintenance peut transformer radicalement l’efficacité opérationnelle. Cette technologie n’est pas seulement un outil d’optimisation, mais un catalyseur pour l’innovation et la compétitivité. En conclusion, l’audit mené par Sense4data met en lumière des opportunités significatives pour cette ETI de l’industrie. En agissant sur ces recommandations, l’entreprise peut non seulement surmonter ses défis actuels, mais aussi établir un nouveau standard d’excellence dans la production industrielle.

ET VOUS ? L’avenir de votre entreprise repose sur sa capacité à intégrer ces changements, à embrasser l’innovation et à poursuivre sans relâche l’amélioration de ses processus. En prenant ces mesures avec nous, vous êtes capable de vous engager sur la voie d’une croissance durable et d’une réussite à long terme.

Pour en savoir plus sur l’éventail des compétences au sein de Sense4data, cliquez ici.

Pour en savoir plus sur la méthodologie de robustesse de sense4data, cliquez ici.

Pour améliorer vos processus liés à la maintenance industrielle, cliquez ici.

Bibliographie

[1] Fei Tony Liu, Kai Ming Ting and Zhi-Hua Zhou. Isolation Forest. IEEE Xplore, 2008 [2] Extended Isolation Forest, Sahand Hariri, Matias Carrasco Kind, Robert J. Brunner, 2018 [3] Interpretable Anomaly Detection with DIFFI: Depth-based Isolation Forest Feature Importance, Mattia Carletti, Matteo Terzi, Gian Antonio Susto, 2020